Er bestaan heel wat verschillende types van appendages en afsluiters voor diverse soorten vloeistoffen. Globaal gezien komen een 10-tal specifieke types appendages/afsluiters in aanmerking voor het transporteren van corrosieve vloeistoffen. Hiervan bespreken we de belangrijkste vier uitvoerig en de andere beknopt. Mocht u vragen hebben over één van deze of andere kleppen, neem dan gerust contact op ons op, onze experten helpen u graag vooruit: feedback@gf-eez.com.

- Kogelkraan

- Membraanventiel

- Vlinderklep

- Drukregelventiel

- Ventilatieklep (korte intro)

- Kegelterugslagklep (korte intro)

- Wafer type terugslagklep (korte intro)

- Inline terugslagklep met schuine zitting (korte intro)

- Doorstroom type debietmeting (kortre intro)

Veel van de bekendste soorten kleppen en appendages bestaan in de klassieke metalen, zoals staal, RVS en gietijzer. Voor het transport van corrosieve vloeistoffen of toepassingen waar gewicht een belangrijke factor is, zijn de metalen afsluiters vaak niet de meest geschikte oplossingen. De laatste jaren worden voor deze toepassingen steeds vaker kunststof kleppen en appendages ingezet. Ze worden speciaal ontwikkeld voor corrosieve vloeistoffen en bieden een uitgesproken meerwaarde op het vlak van levensduur, veiligheid, montagegemak enz. Typische toepassingen voor kunststofkleppen zijn:

- Industriële waterbehandeling

- Waterzuivering en neutralisatie

- Oppervlaktebehandeling in de metaalindustrie

- Vullen en ledigen van tanks voor chemicaliën

- Doseren, batchen en mixen van chemicaliën

- Gaswassers (scrubbers)

- Transporteren van chemicaliën binnen of buiten het gebouw

- Toepassingen met hoogzuiver water in labo’s en farmaceutische processen

- Zwembaden en aquaria

- Industriële secundaire koelsystemen

- Aircosystemen op industrieel niveau

1. Kogelkraan

De kogelkraan steunt in haar werking vooral op een centraal gelegen kogel waarin een opening is gemaakt en waar het medium doorheen kan stromen in “geopende” stand, terwijl het medium tegen gehouden wordt in “gesloten” stand. Over het algemeen zal de kogel over een hoek van 90° draaien van open naar gesloten positie en vice versa. De kogelkraan wordt voornamelijk gebruikt voor open / dicht (On/Off) functies en kent vooral haar voordeel in de volle doorlaat. Ze garandeert ook minimaal drukverlies bij 100% open stand. Kogelkranen zijn echter minder aangewezen voor het inregelen van een debiet.

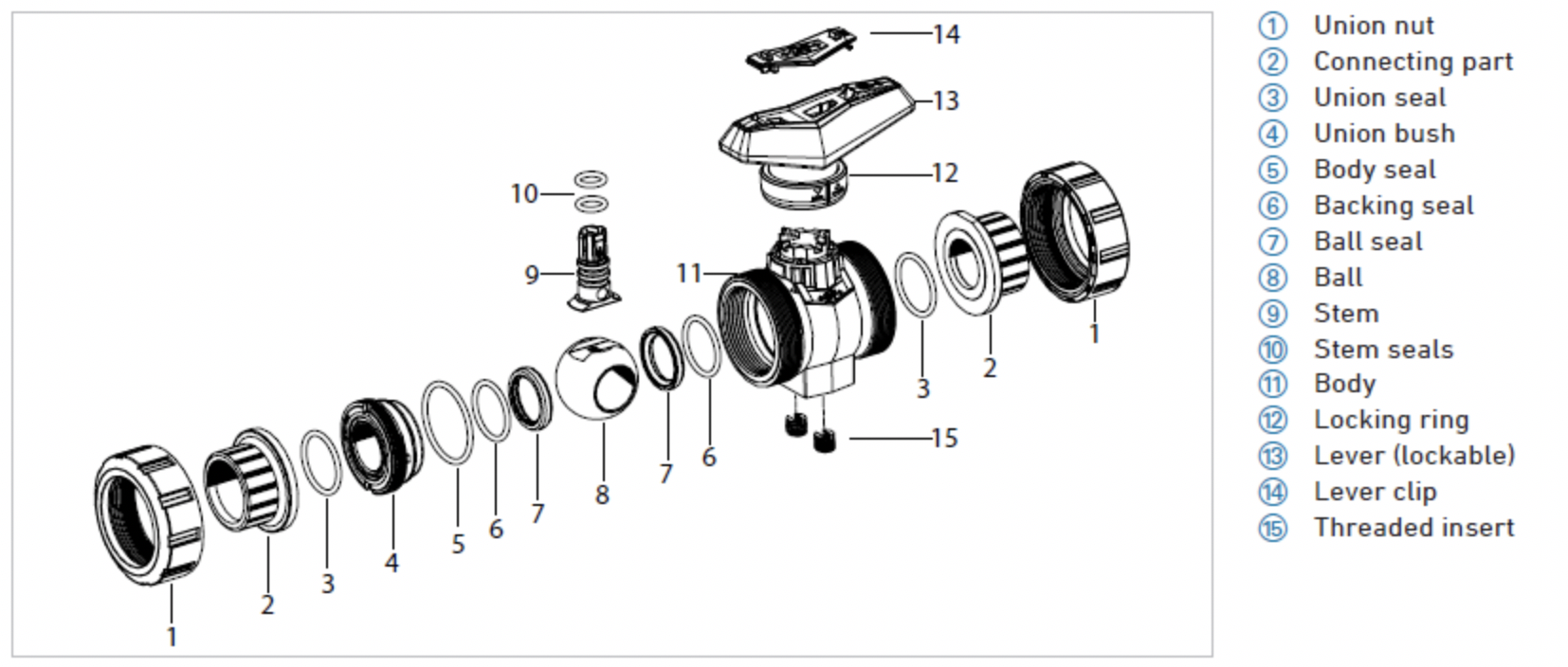

De betere industriële kogelkranen maken gebruik van het principe van de zwevende kogel. Dit principe zorgt ervoor dat de afsluitende werking van de klep verhoogt bij stijgende mediumdruk. Een kogelkraan met zwevende kogel wordt vooral gekenmerkt door het feit dat ze één enkele centrale as heeft en waarbij de kogel in gesloten toestand enigszins vrij horizontaal kan bewegen tov de as en zich daarmee krachtiger of minder krachtig (ifv de mediumdruk) in de kogelzitting kan nestelen. De kogelzittingen moeten in dat geval voorzien zijn van een elastomeer backing ring. Op onderstaande afbeelding ziet u bij wijze van voorbeeld de industriële kogelkraan GF type 546Pro en hoe die opgebouwd is.

Bij kogelkranen dient opgemerkt te worden, dat er een heel brede verscheidenheid aan types en kwaliteiten op de markt is, gaande van zeer eenvoudige types voor tuinbouw en aquaria tot zeer hoogwaardige types voor de chemische industrie.

Naast het wel of niet beschikken over een zwevende kogel, zijn er uiteraard nog veel andere verschillen die de kwaliteit of de toepassing zullen bepalen. Het kan dan gaan over:

- enkele of dubbele as-afdichting

- monteer -en demonteerbaarheid van het binnenwerk van de klep (de kogel, de kogelzittingen, de spindel, de interne O-ringen)

- diversiteit aan afdichtingsmaterialen (bij eenvoudige kranen voor water zijn dat veelal enkel EPMD en NBR, daar waar chemiekranen ook beschikbaar zijn met FKM en FFKM)

- kogelzittingen in PE (voor eenvoudige types) of PTFE (voor chemiekranen)

- vergrendelbaarheid van de klep

- mogelijkheid voor elektrische positiemelding van de klep

- het type schroefdraad waarop de bodywartels van de klep gemonteerd zijn

- de mogelijkheid om al dan niet TAG nummering te voorzien

- de mogelijkheid om afsluiters te automatiseren (elektrisch, pneumatisch)

- de beschikbaarheid aan diverse kunststof materialen voor de klep: PVC-U, PVC-C, ABS, PP, PVDF

- de uitgevoerde fabricage-kwaliteitstesten en bijhorende certificaten

- de beschikbare dichtheidstesten vanuit de fabriek en bijhorende certificaten (testen van volledige series versus eenvoudige monsternametests)

- …

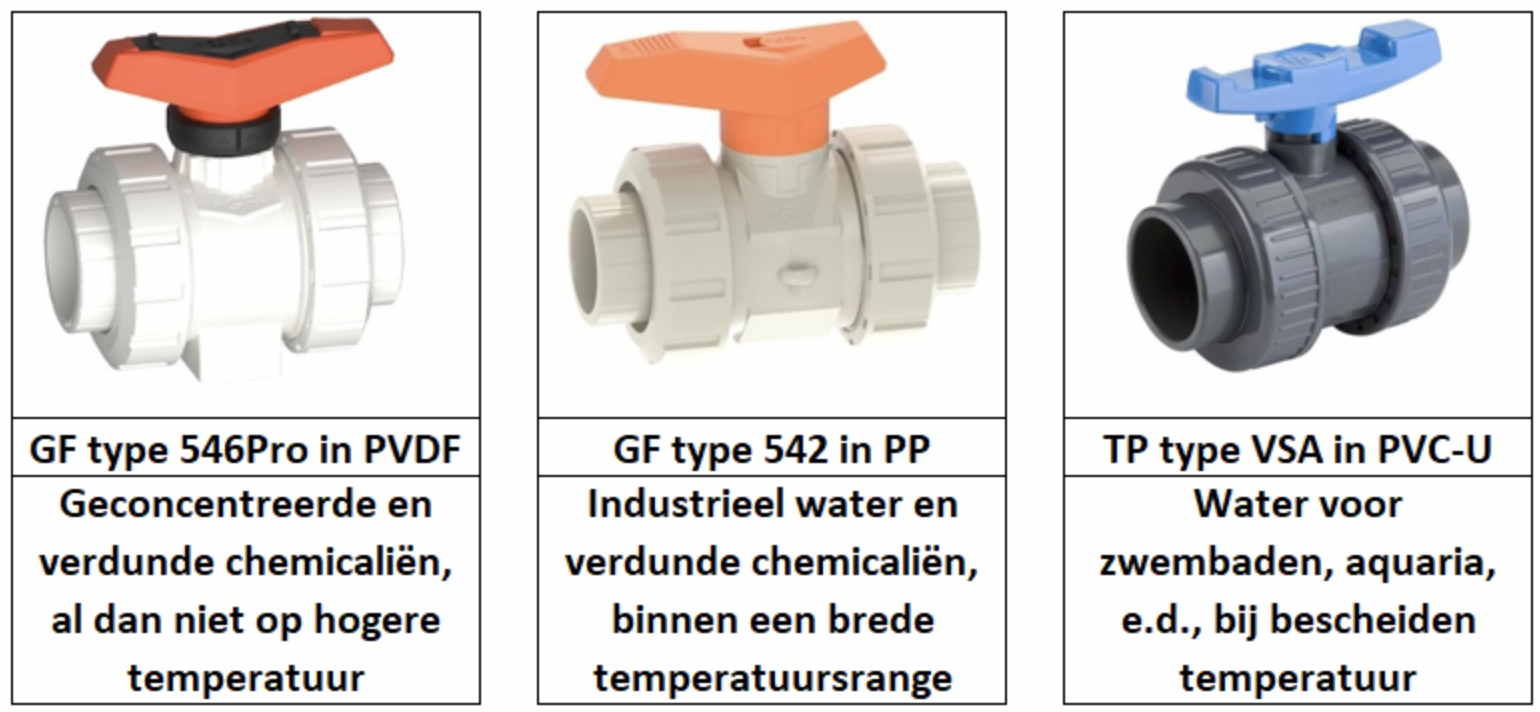

Enkele voorbeelden van verschillende kogelkraan types en hun voornaamste toepassingsdomeinen:

Het is sterk aan te bevelen om met uw fabrikant in gesprek te gaan over de specifieke toepassing waarvoor de afsluiter dienst zal moeten doen, teneinde de best mogelijke keuze te kunnen maken.

2. Membraanventiel

Membraanafsluiters zijn qua basisconcept erg eenvoudig; via een verticale neerwaartse beweging van een spindel (as) van de klep wordt het membraan op de zitting van de klep gedrukt om te sluiten. Bij het openen wordt exact de omgekeerde verticale beweging gemaakt. Het membraan wordt meestal uit elastomeer (EPDM, FKM of NBR) vervaardigd omwille van de benodigde flexibiliteit, maar kan voorzien worden van een tweede laag in PTFE, wanneer het getransporteerde medium dit vereist omwille van chemische bestendigheidsredenen. Membraanventielen zijn over ‘t algemeen bijzonder geschikt voor corrosieve, abrasieve en vervuilde vloeistoffen en worden gekenmerkt door een goede inregelbaarheid qua debiet.

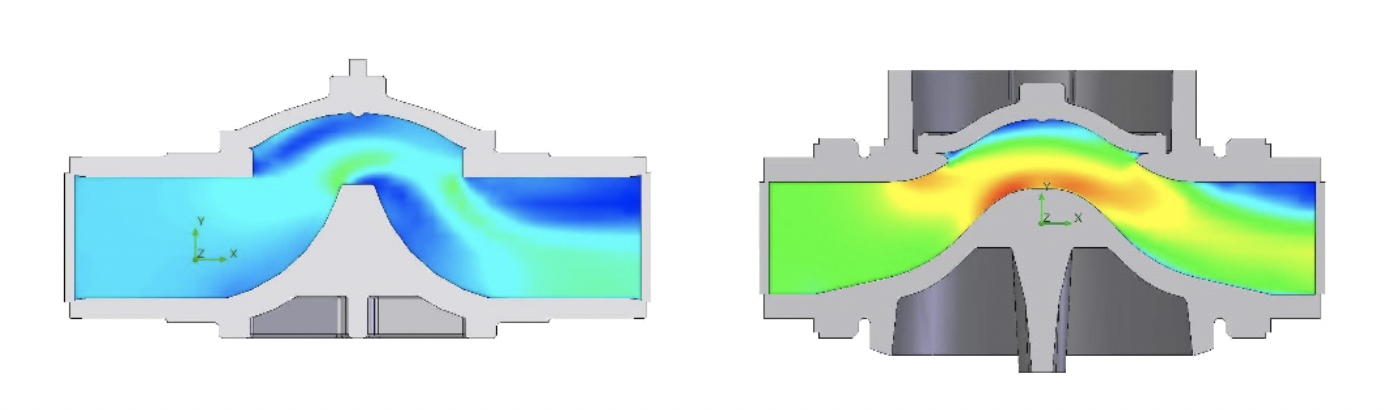

Kunststof membraanventielen zijn echter niet full-bore (omwille van de schansvormige zitting), waardoor ze niet dezelfde doorstroomwaardes (Kv100) halen als kogelkranen. Niettemin, zijn er de afgelopen jaren grote inspanning geleverd op vlak van design, waardoor de Kv100 waardes een sterke inhaalbeweging gemaakt hebben. Het onderwerp mbt Kv100/doorstroming wordt in dit onderdeel… (link leggen) besproken. Hieronder vindt u alvast de opmerkelijke ontwerpverschillen tussen een klassiek membraanventiel (bv. GF type 3-serie) en een moderne versie (bv. GF type 5-serie). Let hierbij vooral op de vorm van zowel de behuizing (oud = vierkant versus nieuw = rond) als van de zitting (oud = erg verticale schans versus nieuw = sterk afgeronde en afgevlakte schans) en het feit, dat het moderne ontwerp geen gebruik meer maakt van corrosiegevoelige bouten.

Tabel met vergelijkende Kv100 waardes en ontwerp verschillen:

DN | Kv klassiek ontwerp [l/min @ ▲P = 1bar] | Kv modern ontwerp [l/min @ ▲P = 1bar] | Verbetering modern ontwerp tov klassiek ontwerp [%] |

15 | 56 à 72 | 125 | +74% à +123% |

20 | 120 à 137 | 271 | +98% à +126 % |

25 | 175 à 230 | 481 | +109% à +175 % |

32 | 301 à 341 | 759 | +123% à +152 % |

40 | 418 à 460 | 1263 | +175% à +202 % |

50 | 685 à 768 | 1728 | +125 % à +152% |

Hierboven: klassiek ontwerp met vierkante behuizing en bouten (links) tov. modern rond ontwerp zonder bouten (rechts). Daaronder telkens een afbeelding van de flow. Hier wordt duidelijk dat de doorstroom van de vloeistof in de moderne behuizing vlotter is.

Opbouw van een moderne membraanafsluiter (GF type 5-serie):

3. Vlinderklep

Een vlinderklep wordt voornamelijk gekenmerkt door de centraal gelegen cirkelvormige schijf (ook vlinder genaamd). De as van de klep staat loodrecht op de richting van stroom in de buis. Over het algemeen zal de vlinder over een hoek van 90° draaien van open naar gesloten positie en vice versa. De vlinderklep vraagt weinig ruimte mbt de inbouwlengte en wordt vooral gebruikt voor open/dicht (On/Off) toepassingen, maar kan in bepaalde gevallen ook als regelklep (vooral in geautomatiseerde uitvoering) gebruikt worden.

Vlinderkleppen worden steeds tussen flenzen ingebouwd en zijn verkrijgbaar van DN50 mm. Het dient evenwel gezegd dat, gezien de omvang van de vlinder, de vlinderklep vooral een efficiënte werking heeft m.b.t. debiet in de grotere diameters vanaf pakweg DN100.

Vlinderkleppen bestaan, net als kogelkranen, in heel diverse types voor een brede waaier aan toepassingen, gaande van heel eenvoudig (tuinbouw, aquaria, eenvoudige watertoepassingen) tot zeer hoogwaardig (chemische industrie). De meest eenvoudige types maken gebruik van een elastomeer (EPDM, FKM, NBR) voering waarbinnen een centraal gelegen vlinder draait. Maar er bestaan ook types waarbij het afdichtend elastomeer bovenop de centraal gelegen vlinder gemonteerd zit. Beide types zijn eenvoudig qua concept en fabricage. Ze zijn dan ook voordelig aan te schaffen.

Ze hebben echter als nadeel dat zij, als gevolg van het permanent contact tussen vlinder, dichting en behuizing, meer frictie tussen deze drie onderdelen veroorzaken en daarbij dus meer bedieningskoppel vereisen en meer slijtage veroorzaken, wat de potentiële standtijd verlaagt. Daarom zijn deze types vlinderkleppen vooral geschikt voor diverse soorten zuiver water en minder tot niet geschikt voor uitgesproken chemische vloeistoffen of vloeistoffen die vaste deeltjes of smurrie bevatten (aanlading, ophoping, abrasie).

Vlinderklep met centraal gelegen vlinder (links) en met dubbel-excentrisch gelegen vlinder (rechts).

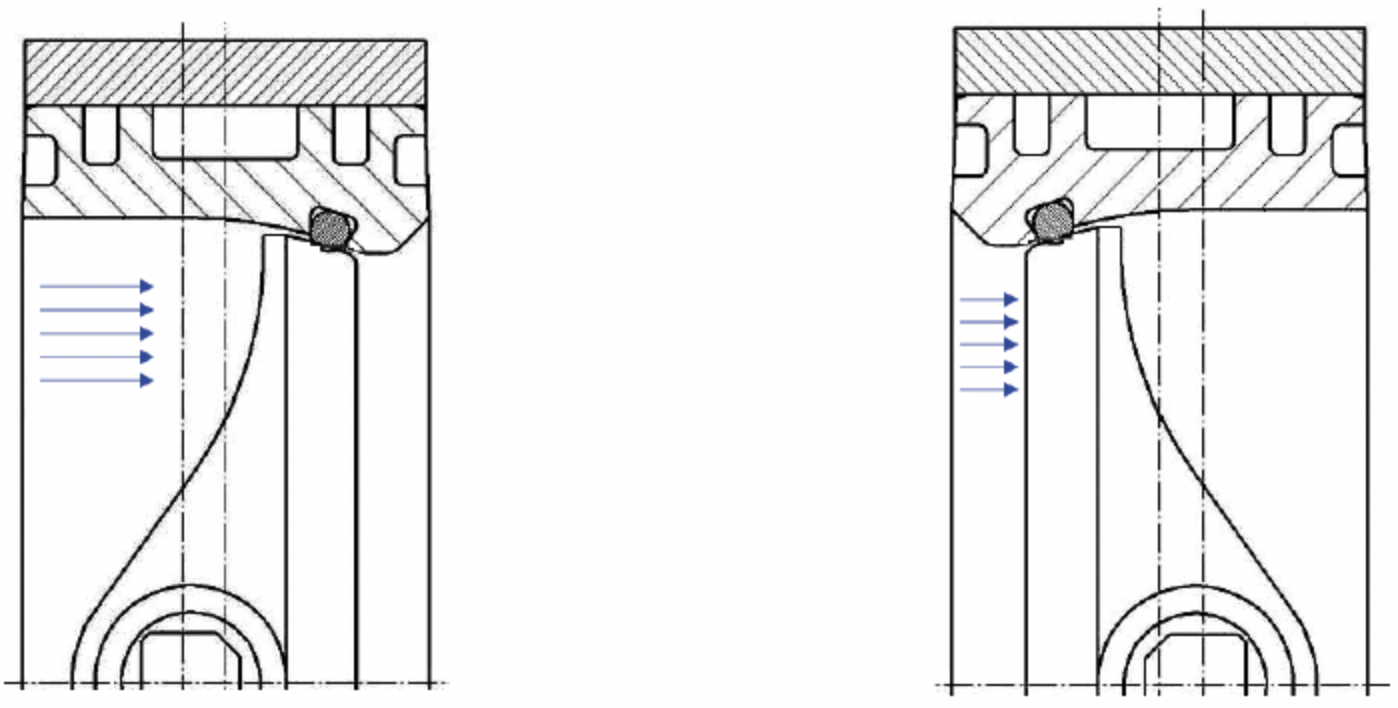

Voor de meer veeleisende toepassingen bestaan er vlinderkleppen met dubbel excentrische as. Dit betekent concreet, dat de as en de vlinder van de klep lichtjes uit het centrum van de klep staan, zowel vanuit de diameter van de klep bekeken als vanuit inbouwlengte. In dit geval zal de vlinder bij het openen en sluiten een niet-gecenterde rotatieve beweging maken, waarbij de vlinder en de profielafdichting op de binnenkant van de behuizing slechts in de laatste 7° à 9° van het sluiten (of de eerste 7° à 9° bij het openen) contact maken. De vlinder zal zich bij het sluiten ook eerder in de profieldichting duwen, veeleer dan deze te belasten door frictie.

Doorsnede van een vlinderklep met dubbel excentrisch gelegen vlinder.

In het geval (links), wanneer maximale sluitveiligheid en/of verhoogde bescherming tegen drukstoten aan orde is, zullen we de klep zodanig monteren dat ze afsluit met de stromingsrichting mee. In het andere geval (rechts), wanneer vooral een nog lager bedieningskoppel verwacht wordt, zullen we de klep eerder tegen de stromingszin laten sluiten. Over de effecten van de ene of andere manier van monteren kan u altijd best de fabrikant raadplegen.

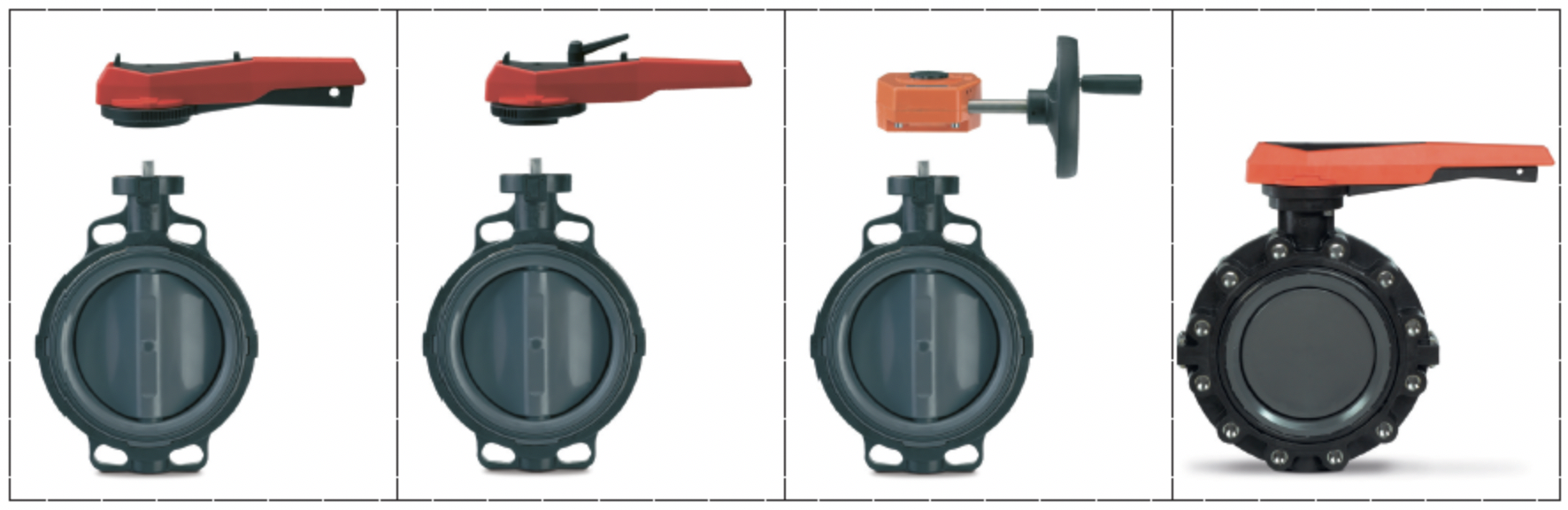

Vlinderkleppen kunnen zich verder nog van elkaar onderscheiden op het vlak van bediening- en montage:

Bediening:

- Klassieke hendel (per 5° à 10° verstelbaar, afhankelijk van de fabrikant)

- Traploos instelbare hendel (fabrikantafhankelijk

- Wormwielaandrijving

Montage:

- “Wafer type” (versie zonder getapte boutgaten)

- “Lug type” (versie met getapte boutgaten)

Van links naar rechts: “Wafer type” met klassieke hendel, traploos instelbare hendel, wormwielaandrijving en “Lug type”.

4. Drukregelventiel

Drukregelventielen gaan, gebruik makend van de beschikbare mediumdruk en een heel specifieke interne constructie, de mediumdruk bijregelen, zonder daarbij hulp te krijgen van een gemotoriseerde aandrijving. We onderscheiden over het algemeen drie verschillende types mbt de specifieke werking:

- De inkomende mediumdruk regelen (veelal drukhoudventiel genoemd)

- De uitgaande mediumdruk regelen (veelal drukreduceerventiel genoemd)

- Het vermijden van overdruk in bepaalde secties van leidingen

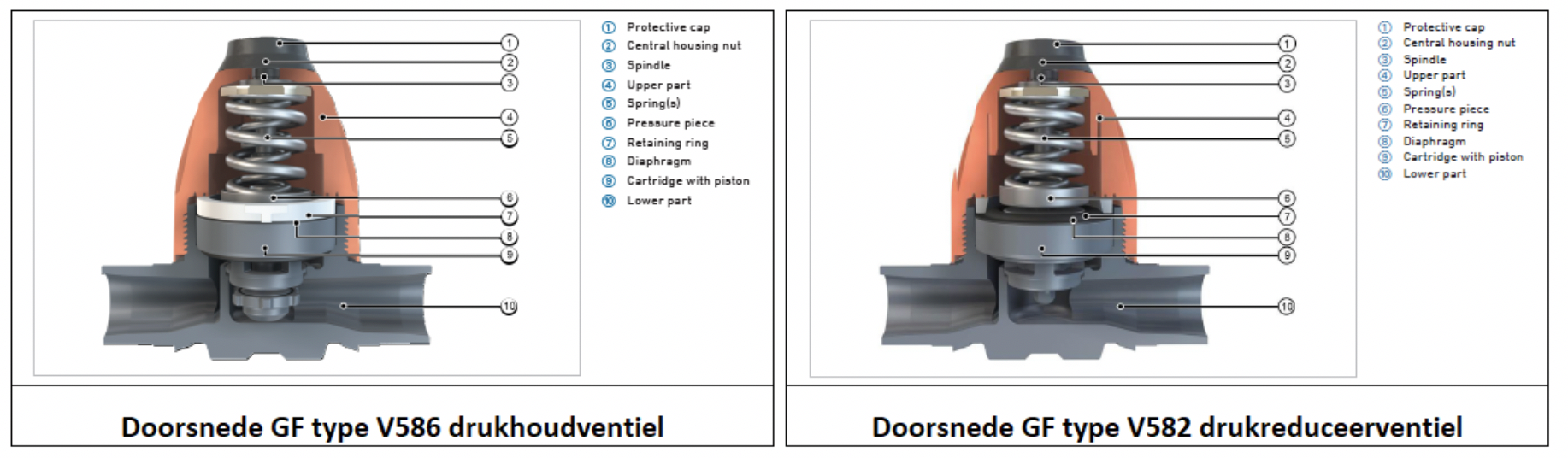

Op de afbeelding hierboven vinden we het voorbeeld van een drukreduceerventiel GF type V582. Let op de symbooltjes die een variabele inkomende druk suggereren en een stabiele instelbare uitgaande druk. Voor een drukbehoudventiel is de situatie uiteraard omgekeerd. Het spreekt ook voor zich, dat de stromingsrichting doorheen het ventiel belangrijk is. De fabrikant duidt dit aan dmv een richtingaangevend pijltje op het lichaam van het ventiel.

Concreet komt de algemene werking van een drukregelventiel erop neer, dat we eerst via een veer bovenaan het ventiel de specifiek gewenste druk gaan instellen, dewelke via een manometer (soms op de leiding, soms op het ventiel zelf) kan nagekeken worden. Door de specifieke weg die het medium doorheen het ventiel moet volgen, gecombineerd met de ingestelde veerdruk en de specifieke locatie van het regelmembraan in het ventiel, zal het ventiel automatisch de optredende en ongewenste drukvariaties in het medium compenseren.

Membraan of cartridges

Op de markt bestaan types die met een klassiek membraan werken en types die eerder met verwisselbare pastilles/cartridges werken. Dit laatste heeft als voordeel, dat door het eenvoudig verwisselen van de pastille, de werking als drukhoud-of drukreduceerventiel kan gewisseld worden. Ook zijn eventuele herstellingen sneller en correcter uitvoerbaar, doordat montage en demontage van de onderdelen veel eenvoudiger is (de kap van de klep is via een schroefverbinding op het lichaam van de klep gemonteerd) en minder gevoelig inzake potentiële foutenlast. Omwille van constructieredenen zijn versies met verwisselbare pastilles veelal beperkt tot DN50 mm. In de grotere afmetingen wordt met een klassiek membraan gewerkt en zijn de lichaamsonderdelen van de klep via metalen bouten onderling verbonden. Over de werking van een drukregelventiel inzake het vermijden van overdruksituaties vindt u meer informatie terug in dit artikel over het gebruik van PRV’s.

Hieronder ziet u twee doorsnedes. Merk hierbij op, dat de algemene constructie van de klep identiek is, maar het verschil in werking zich concentreert rond de verwisselbare pastille.

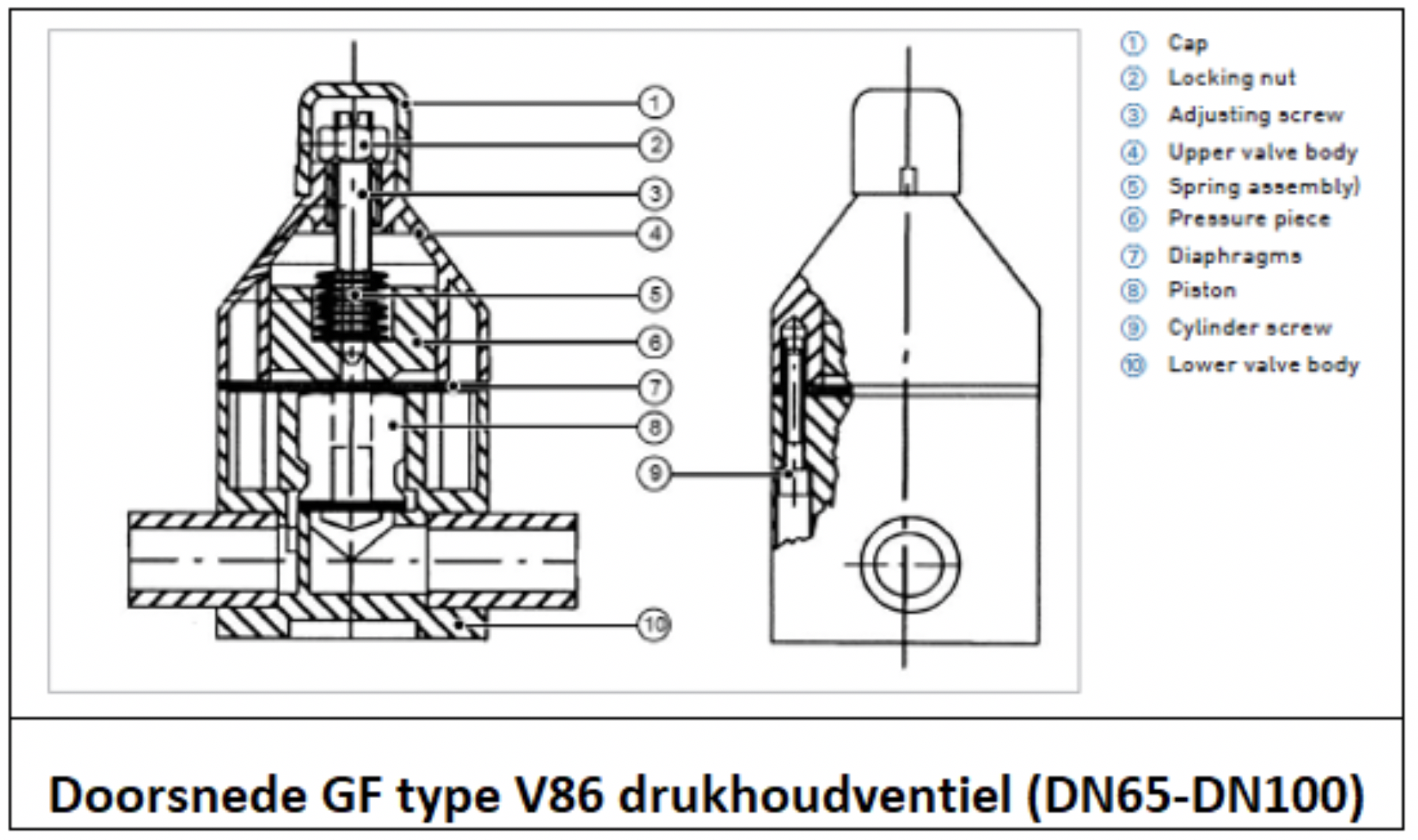

De constructie van een drukregelventiel in DN65-DN100 ziet er behoorlijk anders uit, zoals u op onderstaande afbeelding kan opmerken. Hier wordt gebruik gemaakt van een ander soort membraan en dito piston.

Het selecteren van het juiste ventiel voor een specifieke toepassing is van groot belang. Niet enkel om redenen van compatibiliteit op materiaalniveau mbt het medium en de temperatuur/druk, maar ook op vlak van het juiste werkingstype en inzake de juiste afmeting. Dit laatste aspect wordt heel vaak over het hoofd gezien, waarbij men al te gauw dezelfde diameter voor de klep kiest als voor de leiding, wat vaak leidt tot een slechte werking van het ventiel en het regelproces. Hoe het juiste ventiel gekozen wordt, kan u bekijken via deze tool.

5. Ventilatieklep en ventilatie-ontluchtingsklep

Deze kleppen zorgen voor ontluchting van leidingsystemen en tanks. De ventilatieklep wordt overal gebruikt waar een veilige en gecontroleerde luchttoevoer moet worden gewaarborgd. Daarnaast voorkomt ze ook overloop van het medium. Dankzij een recente innovatie in de vlotter is de klep nog betrouwbaarder geworden. De vlotter heeft de contouren van een bolvormig oppervlak in de afdichtingszone en is volledig uitgelijnd met de afdichtring. De dubbele lager van de vlotter voorkomt bovendien dat deze vastloopt, zelfs bij zeer snelle sluitbewegingen.

6. Kegelterugslagklep

Een controlekegel die het terugstromen van media voorkomt, vormt de kern van de nieuwe generatie kleppen. De geoptimaliseerde stromingsgeometrie herleidt de stromingsweerstand en het drukverlies tot een minimum. Dankzij een nieuwe afdichtingzone en een speciaal ontworpen profielafdichting, is de klep compleet afgedicht, zelfs met zeer snelle sluitbewegingen. De controlekegel heeft de vorm van een bol in de afdichtingszone. De dubbele lager van de kegel voorkomt ook vastlopen. Storingen zijn dus uitgesloten.

7. Wafer type terugslagklep

Als een medium in de stroomrichting stroomt, gaat de schijf van de waferterugslagklep open en laat zo stroming toe in de bedoelde richting. Als de gemiddelde druk onder een bepaalde limiet daalt, sluit de wafer opnieuw af.

8. In-line terugslagklep met schuine zitting

De hoekzitting-terugslagklep heeft een plunjer, die is opgesteld in het midden van de klep en drukt op een platte stempel of zitplaats. De klep gaat open zodra de stroom van het medium de kegel omhoog duwt.

9. Doorstroom type debietmeter

Een debietmeter met variabel oppervlak bestaat uit een conische buis waarin het medium van onder naar boven kan binnenstromen. In de kegelpijp is een verticaal bewegende vlotter. Als een medium met voldoende stroomsnelheid naar boven door de verticaal gemonteerde conische buis stroomt, wordt de vlotter opgetild tot het punt waarop een toestand van evenwicht is tussen de hefkracht van het medium en het gewicht van de vlotter. Omdat het gemiddelde debiet evenredig is met de hoeveelheid die per eenheid doorstroomt binnen een bepaalde tijdspanne, komt de evenwichtstoestand overeen met de meting van het debiet op dat moment.

Verken onze sectie gewijd aan Kleptechniek om meer te weten te komen over de werking en gevarieerde toepassingen van de verschillende kleppen.

Als u vragen hebt over de getoonde kleppen of appendages, aarzel dan niet om contact op te nemen met onze experts. Zij zullen uw vragen met plezier beantwoorden.