Een geautomatiseerde regelklep wordt voornamelijk in de procesindustrie gebruikt om een procesvariabele binnen een bepaald gewenst bereik te houden en zo de kwaliteit van het eindproduct te kunnen garanderen.

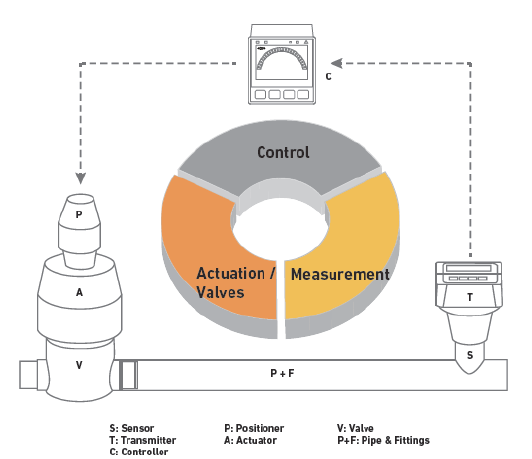

Dit wordt gedaan aan de hand van een regelkring waarin de volgende componenten worden gebruikt: sensor, transmitter, controller en regelklep.

Hoe werkt deze gesloten regelkring?

De sensor verzamelt informatie over de procesvariabele en de transmitter vertaalt deze naar een bruikbaar signaal, voorziet eventueel een visualisatie en stuurt deze door naar de controller.

De controller dat een PLC, SCADA- of DCS-systeem kan zijn, zal deze informatie verder verwerken en berekenen wat er moet gebeuren om het gewenste setpunt te bereiken.

Hierna wordt vanuit de controller de regelklep aangestuurd en zal het openingspercentage van de regelklep worden bepaald. Afhankelijk van de gemeten procesvariabele en de gewenste procesvariabele zal de controller de regelklep op een hoger, lager of gelijk openingspercentage houden. Op deze manier wordt de procesvariabele gemanipuleerd en op de gewenste waarde gehouden.

Een regelklep bestaat uit 3 hoofdcomponenten:

- Positioner of klepstandsteller

- Actuator of aandrijving

- Valve body of kleplichaam

De positioner of klepstandsteller ontvangt het elektrisch signaal van de controller. Dit elektrisch signaal hangt af van het communciatieprotocol van de controller en kan een van de volgende signalen zijn: 4-20 mA analoog elektrisch signaal (met of zonder HART) of een digitaal signaal via Modbus, Profibus, Profinet of Foundation Fieldbus. De positioner zet het signaal om en stuurt de aandrijving van de klep aan.

De actuator of aandrijving is de motor van de klep. Deze zal een kracht (lineaire beweging of moment) (roterende beweging) overbrengen naar het mechanisch gedeelte van de klep zodat de klep open, dicht of in een tussenpositie komt te staan. Er bestaan 3 soorten aandrijvingen: Pneumatisch, elektrisch of hydraulisch. De positioner stuurt afhankelijk van de energiebron van de aandrijving een pneumatisch, elektrisch of hydraulisch signaal naar de aandrijving.

De valve body of het kleplichaam is het gedeelte van de klep dat in de pijpleiding gemonteerd staat en deze is in directe mechanische verbinding met de aandrijving.

Hoe wordt de juiste klep gekozen?

Voor het correct dimensioneren en selecteren van een regelklep zijn een aantal belangrijke gegevens nodig.

Deze zijn de volgende:

- Debieten (Q)

- naam van het medium en concentratie of samenstelling

- massadichtheid (in geval van vloeistof), moleculair gewicht (in geval van gas) of specifieke graviteit (SG)

- procestemperatuur en designtemperatuur van het medium

- ingangsdruk en uitgangsdruk van de klep (P1 & P2) alsook de designdruk van het proces

- soort aandrijving en gewenste faalactie

- pijpleidingdiameter, materiaal van de pijpleiding, drukklasse en gewenste connectie

- input signaal positioner

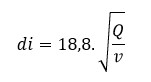

Indien de leidingdiameter nog niet bepaald is, kan deze aan de hand van de volgende formule bepaald worden:

di= interne leidingdiameter (mm)

Q= debiet (m³/h)

v= snelheid medium (m/s)

De snelheid van het medium wordt benaderd afhankelijk van het type leiding en de toestand van het medium.

Standaard waardes voor snelheid zijn:

Vloeistoffen

v = 0.5 – 1.0 m/s voor aanzuigleidingen

v = 1.0 – 3.0 m/s voor drukleidingen

Gassen

v = 10 – 30 m/s

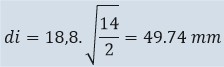

Voorbeeldberekening:

Drukleiding water

Q= 14 m³/h

v= 2m/s

De gekozen leiding wordt dan een DN50.

Vaak wordt een regelklep een maat kleiner dan de leiding gekozen maar dit is geen volledige benadering.

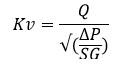

Het correct dimensioneren van een regelklep is van groot belang. De capaciteit van een klep wordt uitgedrukt via de Kv-waarde (in Europa) of de Cv-waarde (in de rest van de wereld). Deze wordt berekend via de volgende gesimplificeerde formule:

Dit is de experimenteel bepaalde capaciteit gerealiseerd door een klep voor een specifieke opening bij een drukverlies van 1 bar met als medium water bij een temperatuur van 5 tot 40°C. Deze capaciteit wordt uitgedrukt in m³/h of l/min.

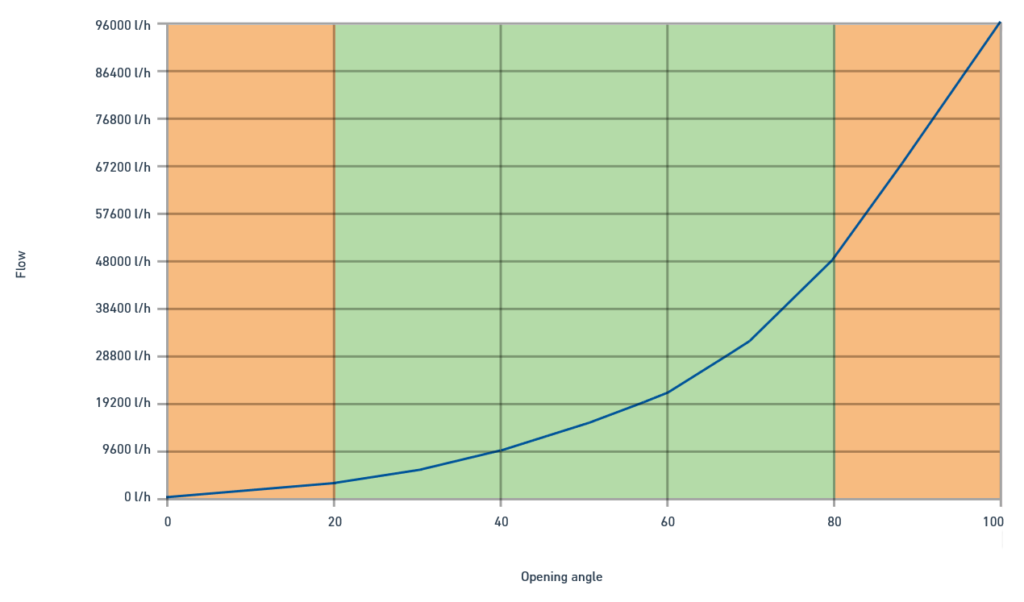

Hieronder vindt u een voorbeeld van de flowkarakteristiek van het type 546 pro kogelkraan in DN40:

Aan de hand van de opgegeven procescondities kan de Kv-waarde berekend en vergeleken worden met de flowkarakteristiek van de klep die men wenst. Deze conditie moet binnen het regelbereik (groene gebied van de curve) liggen van de klep. Voor een goede dimensionering ligt dit tussen 20 en 80 graden opening van de klep.

Indien de berekende Kv-waarde van de procesconditie onder 20 graden ligt, valt deze buiten het regelbereik van de klep en wordt beter een kleinere klep geselecteerd. Onder 20 graden opening kan een onstabiele regeling ontstaan wat trillingen kan veroorzaken met mogelijke schade aan de klep of leiding tot gevolg.

Indien de berekende Kv-waarde van de procesconditie boven 80 graden opening ligt, zal er ook een onstabiele regeling ontstaan met mogelijkheid tot cavitatieschade, verhoogde vibraties en geluidsniveaus tot gevolg. Er wordt best een grotere maat van klep geselecteerd.

Voorbeeldberekening:

Waterleiding DN50

P1= 3 bar(g)

P2= 2 bar(g)

Q= 14 m³/h

SG=1

Als aanname voor de klepdiameter wordt een maat kleiner dan de leidingdiameter gekozen dus DN40.

Uit de flowkarakteristiek van de DN40 546 pro (zie curve) blijkt dat de Kv-waarde overeenkomt met een opening van 50° hetgeen mooi in het regelbereik van de kogelkraan ligt.

De volgende zaken bepalen mee de keuze van het type klep:

- dampdruk (gasvorming of niet)

- viscositeit

- aanwezigheid van partikels en/of kristallisatie van het medium

- omgevingsparameters

- aanwezigheid van vacuumcondities

De mogelijke types kleppen binnen het GF portfolio voor een regeltoepassing zijn de volgende:

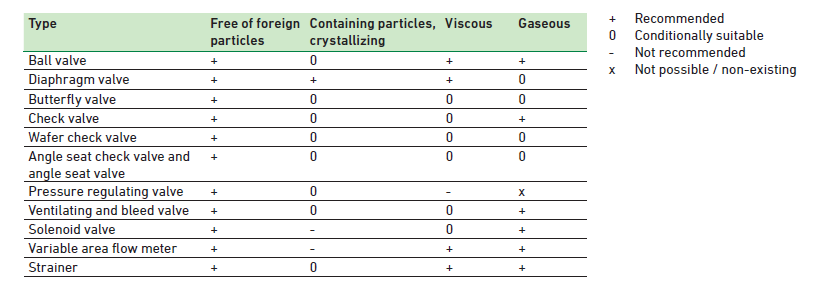

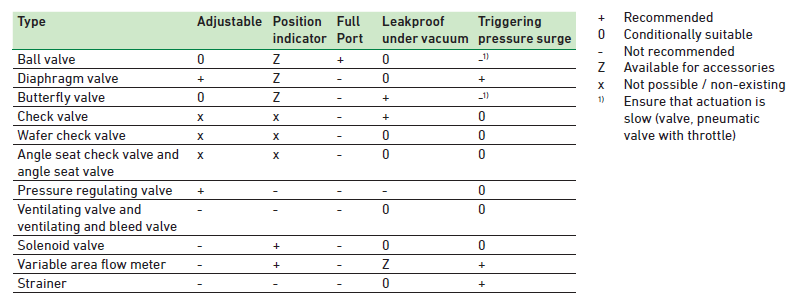

Hieronder vindt u 2 tabellen die een overzicht geven over de meest geschikte klep bij enkele specifieke toepassingen:

Welke zijn de mogelijke toepassingen?

In elke toepassing waar vloeistoffen of gassen in een pijpleiding getransporteerd worden en een bepaalde procesvariabele nauwkeurig onder controle moet gehouden worden, biedt een geautomatiseerde regelklep de oplossing.

De procesvariabele dat onder controle moet worden gehouden kunnen 1 van de volgende zijn: debiet, druk, temperatuur, zuurtegraad (ph), niveau, geleidbaarheid en meer.

Voorbeelden van toepassingen:

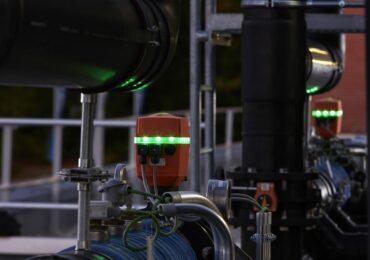

Debietregeling in een pijpleiding met elektrische membraankleppen met 4-20mA sturing (e-diastars) en debietmeters van GF:

Pneumatische membraanklep (diastar) met 4-20 mA positioner (type DSR500)

Niveauregeling in een tank of debietregeling met pneumatische membraanklep ( diastar) met 4-20 mA positioner of elektrische kogelkraan met 4-20mA sturing en debiet- en niveaumeters van GF

Voor meer informatie over regelkleppen gaat u naar de categorie Kleptechniek.

Bezoek onze GF Piping Systems website of neem contact op met een van onze experts voor meer informatie over onze oplossingen.