Veel processen die vandaag in de industrie worden gebruikt, zijn met de huidige stand van de technologie achterhaald. Toch stellen bedrijven de investeringen in automatisering uit omdat ze twijfelen aan de ROI. Ook bij Zoutman werd getwijfeld, maar een proefopstelling bracht het doorslaggevende argument. In deze casus nemen we u mee in de argumentatie en de twijfels van Zoutman.

Zoutman is een toonaangevende en snelgroeiende zoutproducent die jaarlijks 300.000 ton zout verwerkt voor diverse toepassingen, waaronder voedingszout, MARSEL®, zout voor waterbehandeling, strooizout, veevoeder- en landbouwzout, technisch zout en zout voor wellness.

De beperking van kogelkranen

Eén van de activiteiten van Zoutman is de productie van pekel. Om pekel te maken worden zoutkristallen op de transportband aangevoerd. Deze worden besproeid met een perfect gedoseerde hoeveelheid water.

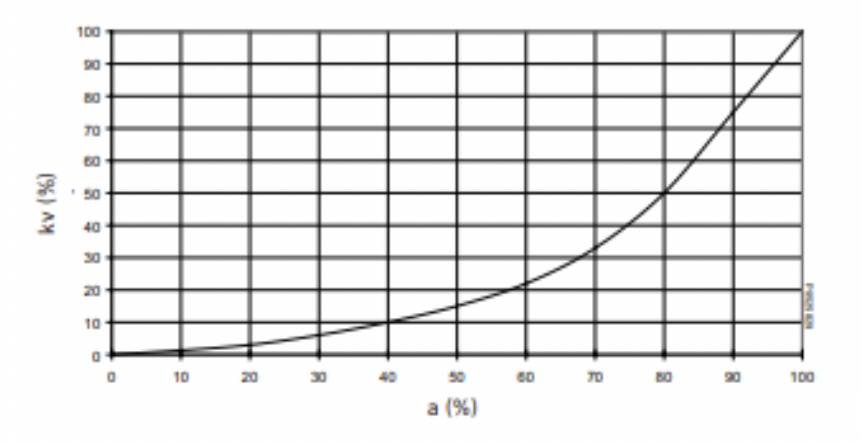

Tot voor kort werd het besproeien van de zoutkristallen geregeld met elektrische en manuele kogelkranen (kogelventielen). Er werd ook gebruik gemaakt van visuele debietmeters. Daardoor hadden de operatoren de handen vol met het regelen van het proces. Nauwkeurig regelen met kogelkranen is namelijk een lastige klus omdat het systeem moeilijk te balanceren is. Elektrische kogelventielen hebben een parabolische karakteristiek. De klep beweegt zich tussen de open stand (20mA) en de gesloten stand (4mA) op parabolische wijze (zie grafiek).

Het manueel zoeken naar de juiste stand was daardoor een hele uitdaging. De flow fluctueerde snel in de ene of andere richting. In een omgeving waar zeer nauwkeurig gedoseerd moet worden, zoals bij Zoutman, betekent dit dat er heel vaak moet bijgesteld moet worden. Operatoren die regelmatig met kogelventielen werken, weten hoe lastig het is om overshoot of undershoot te vermijden.

Eerste stappen naar automatisering: elektromagnetische debietmeters gevolgd door elektrische diafragmaventielen

Automatisering mag dan al een buzzword zijn, het is zeker geen leeg begrip. Het betekent dat doorheen het hele proces de kleppen, meet- en analyse instrumenten zoveel mogelijk op elkaar zijn afgestemd en met elkaar communiceren. Het doel is dat de operatoren de handen vrijhouden voor analyse en bewaking van de kwaliteit. Automatisering was bij Zoutman nog niet aan de orde. Het proces is moeilijk in standaarden te verpakken en de zeer corrosieve materialen hebben een grote impact op de installatie. Het doseren moet bovendien zeer nauwkeurig gebeuren. Toch sluit dit automatisering niet uit.

Stapsgewijs naar automatisering

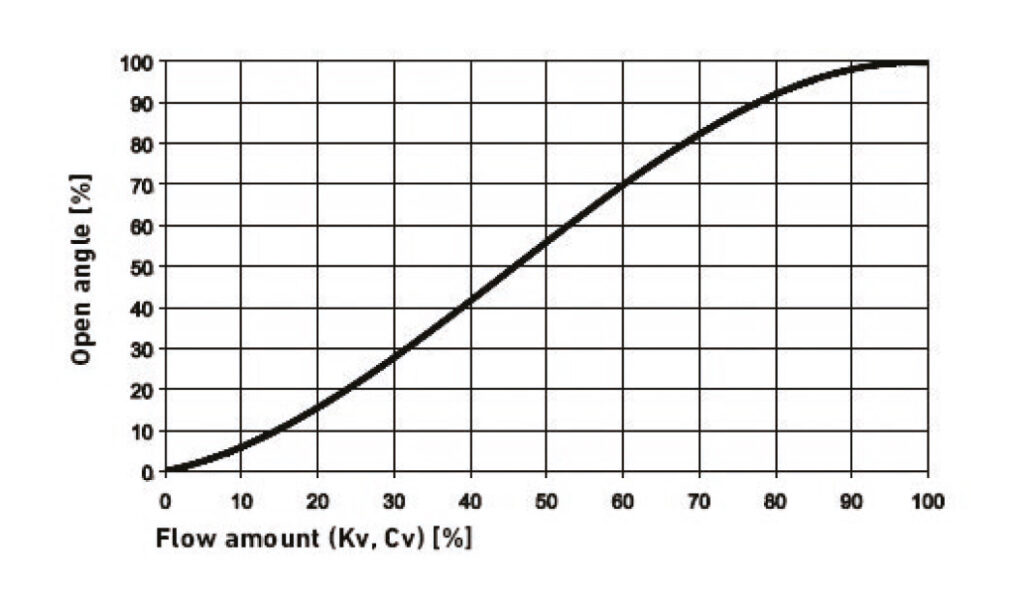

In de eerste fase wordt gekeken naar elektrisch gestuurde elektromagnetische debietmeters om de manuele kogelventielen te vervangen. De keuze valt op de elektrische diaframaklep van GF Piping Systems, de e-Diastar. Deze is volledig in chemische resistente PPGF kunststof gebouwd en is vrij van metalen schroeven. Corrosie door de pekel is daardoor uitgesloten. De recent op de markt gebrachte klep lost ook een tweede probleem op: de curve van dit ventiel is zo goed als lineair. Dat betekent dat bijna elke stand tussen open en gesloten mogelijk is. Manuele interventie is niet langer nodig. De operatoren kunnen de kleppen vanop de computer bedienen. Zoutman heeft bijna 10 jaar gewerkt met kogelkranen en stapt nu dankzij de veel hogere efficiëntie van de installatie een nieuw tijdperk binnen.

Wat eraan vooraf ging: 6 maanden testopstelling

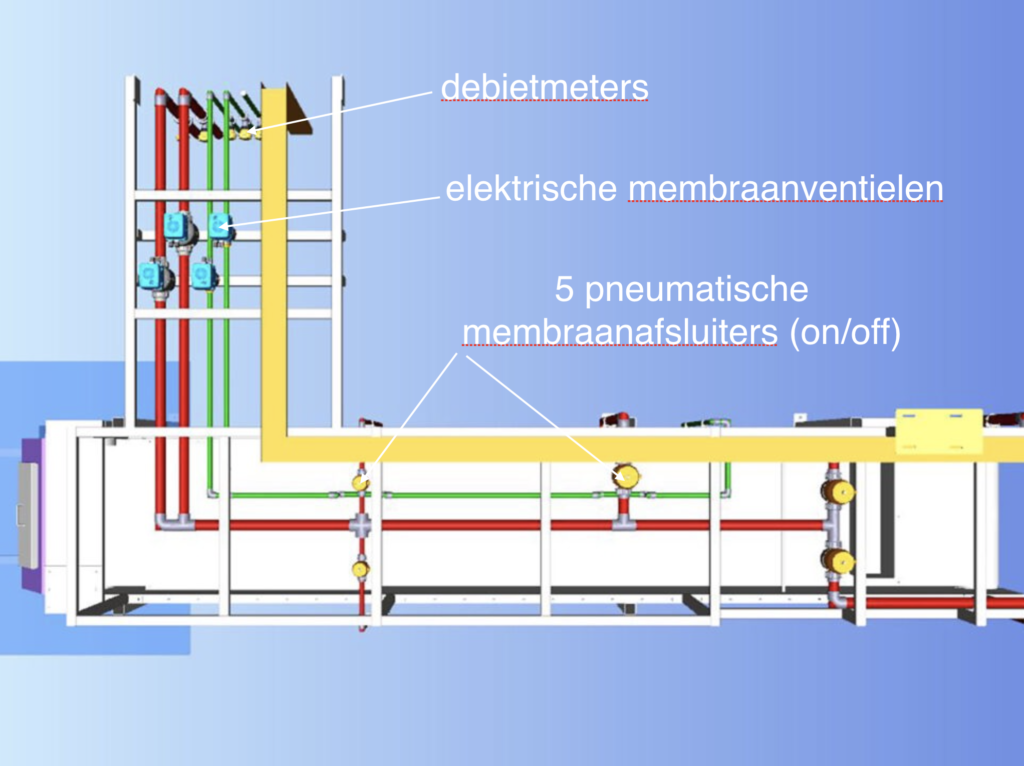

Zoutman wilde geen enkel risico nemen en besloot om een testopstelling te bouwen die zes maanden zou proefdraaien. Het bedrijf kocht een debietmeter en een regelkraan aan en liet deze proefdraaien in het labo. De opstelling werkte zo voortreffelijk dat meteen besloten werd om de hele productielijn om te bouwen. Op de 3D tekening hieronder ziet u een bovenaanzicht van de transportband. De pneumatische bediende membraanventielen (in geel, onderaan) en de elektrisch gestuurde membraanventielen (in blauw), zijn volledig geautomatiseerd.

De kleine gele koppen bovenaan de tekening zijn elektromagnetische debietmeters (GF-2551), deze meten het debiet van het water dat over het zout gesproeid wordt. Je ziet ze ook in de foto hierboven. Ze sturen automatisch de elektrisch gestuurde membraanventielen (blauw) aan. Met deze opstelling kan Zoutman dus automatisch meten en regelen en is de dosering 10 maal nauwkeuriger dan voorheen.

Oud versus nieuw

In de oude installatie werden magneetventielen gebruikt. Het nadeel van magneetventielen is dat deze enkel een functie open of gesloten hebben.

Regelen kan wel, maar is erg omslachtig. Met elektrische ventielen kunnen de open en gesloten standen, maar ook alle posities daartussenin worden gekozen. Mede daarom is het elektrisch ventiel een uitgelezen instrument om ingezet te worden bij procesautomatisering. Nauwkeurigheid tot op 1% is hier nu de nieuwe norm.

De magneetventielen of solenoid valves in de oude opstelling waren vervaardigd in messing. De schroeven waren in staal. Op lange termijn is dit niet de ideale oplossing in een agressieve omgeving zoals bij Zoutman.

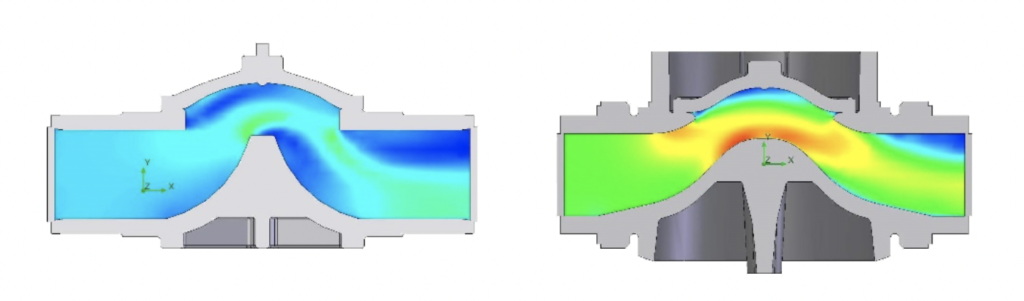

Flowprofiel van de nieuwe generatie kleppen overtreft op alle vlakken de oude

Automatisering heeft tot doel om zoveel mogelijk menselijke interventie uit te schakelen. Dat betekent echter ook dat de kleppen zeer betrouwbaarheid moeten zijn. Ze moeten bij voorkeur kunnen werken met een minimum aan (of liefst geen) onderhoud. Een optimale doorstroming van het medium doorheen de klep is een aanzienlijke toegevoegde waarde. Op de onderstaande simulatie ziet u links een reguliere flow, zoals die voorkomt in de meeste kleppen, rechts ziet u de flow doorheen een verbeterde klep.

Door de ergonomie van de nieuwe generatie kleppen ondervindt de vloeistofstroom weinig obstructie. De ronde vormen laten het medium optimaal doorstromen.

In de oude klep (links) moet het medium een soort schans overspringen en heeft het de neiging om turbulentie te veroorzaken, waardoor drukval ontstaat. Op termijn zal dit leiden tot verlies aan energie en zullen de pompen harder moeten werken.

Industrie 4.0: waar alle componenten met elkaar verbonden zijn

Zoutman treedt met deze opstelling bijna geruisloos een nieuw tijdperk binnen: dat van Industrie 4.0. Alle elementen in het productieproces van pekel zijn op elkaar afgestemd: de instrumentatie, de manuele, pneumatische en elektrische ventielen, zelfs de buizen en de fittingen. In dit voorbeeld zijn alle meet- en regelinstrumenten van GF Piping Systems, een Zwitserse producent van synthetische producten die ontworpen werden om ingezet te worden voor de processing van corrosieve en chemische vloeistoffen.

ROI – terugverdientijd van automatisering

Zonder nu al over de juiste cijfers te beschikken, maken de operatoren bij Zoutman na een half jaar al gewag van een investering die op korte termijn terugbetaald is. En dat terwijl de verwachte levensduur hoger ligt dan 10 jaar. Dankzij de materiaalkeuze die corrosiebestendig is, zorgen de kleppen nooit voor de klassieke problemen die we bij metaal zien. Zelfs niet in zwaar corrosieve omstandigheden zoals zout.