Il existe de nombreux accessoires et de vannes pour différents liquides, mais tous ne conviennent pas de la même manière au transport de liquides corrosifs. D’une manière générale, une dizaine de types de raccords et de vannes sont spécifiquement adaptés à ce type de transport. Une brève présentation des vannes les plus importantes est disponible ci-dessous.

Pour choisir la bonne vanne, il est préferable de passer par certaines étapes indispensables:

- Vérifier le fluide

• La résistance chimique

• La pression et la température

• La propreté du fluide en termes de présence de particules et de formation de cristaux

• La viscosité

• Le fluide gazeux - Déterminez la ou les fonctionnalités que votre vanne doit remplir

• Contrabilité ou simplement ON/OFF

• Indication de position nécessaire ou non

• Passage intégral ou non

• Résistance aux fuites sous vide

• Déclenchement de coups de bélier ou de coups de pression - Techniques de raccordement des vannes et accessoires

- Automatisation des vannes et accessoires

L’automatisation peut apporter une solution là où le contrôle manuel existe encore aujourd’hui.

Étape 1 : Résistance chimique

Pour examiner la résistance chimique requise du matériau de la vanne et des joints associés, nous suivons tout d’abord la même logique que pour la selection des matériau de tuyauterie. Vous trouverez des informations à ce sujet dans cet article sur la sélection du materiau des tuyaux pour les liquides corrosifs.

Toutefois, lors du choix des vannes et des accessoires, il convient d’accorder un peu plus d’attention au type de joints. Comme les vannes et les accessoires sont également soumis à des charges dynamiques et mécaniques (par le biais de mouvements, de déformations, de frottements, etc.), le choix du matériau d’étanchéité peut varier. Par exemple : la membrane d’une vanne à membrane subit une charge mécanique totalement différente de celle des joints toriques sur l’arbre d’une vanne à bille.

Dans le premier cas, la membrane subit une déformation directe due au mouvement vertical de l’arbre auquel elle est raccordée et, lorsqu’elle est fermée, cette membrane est également partiellement comprimée contre le siège du corps de la vanne. Les joints toriques sur l’arbre d’une vanne à bille subissent une contrainte mécanique tout à fait différente. Dans ce cas, le mouvement est de nature rotative et crée un frottement.

Dans les deux cas, il est particulièrement important de savoir que les vannes sont conçues de manière à pouvoir effectuer un nombre minimal théorique de cycles d’ouverture-fermeture selon la norme DIN. Il va sans dire que l’action de certains produits chimiques peut avoir une incidence négative sur la durée de vie et le nombre de cycles d’ouverture-fermeture disponibles. Toutefois, cette situation doit être évaluée au cas par cas, de préférence en étroite concertation avec le fabricant.

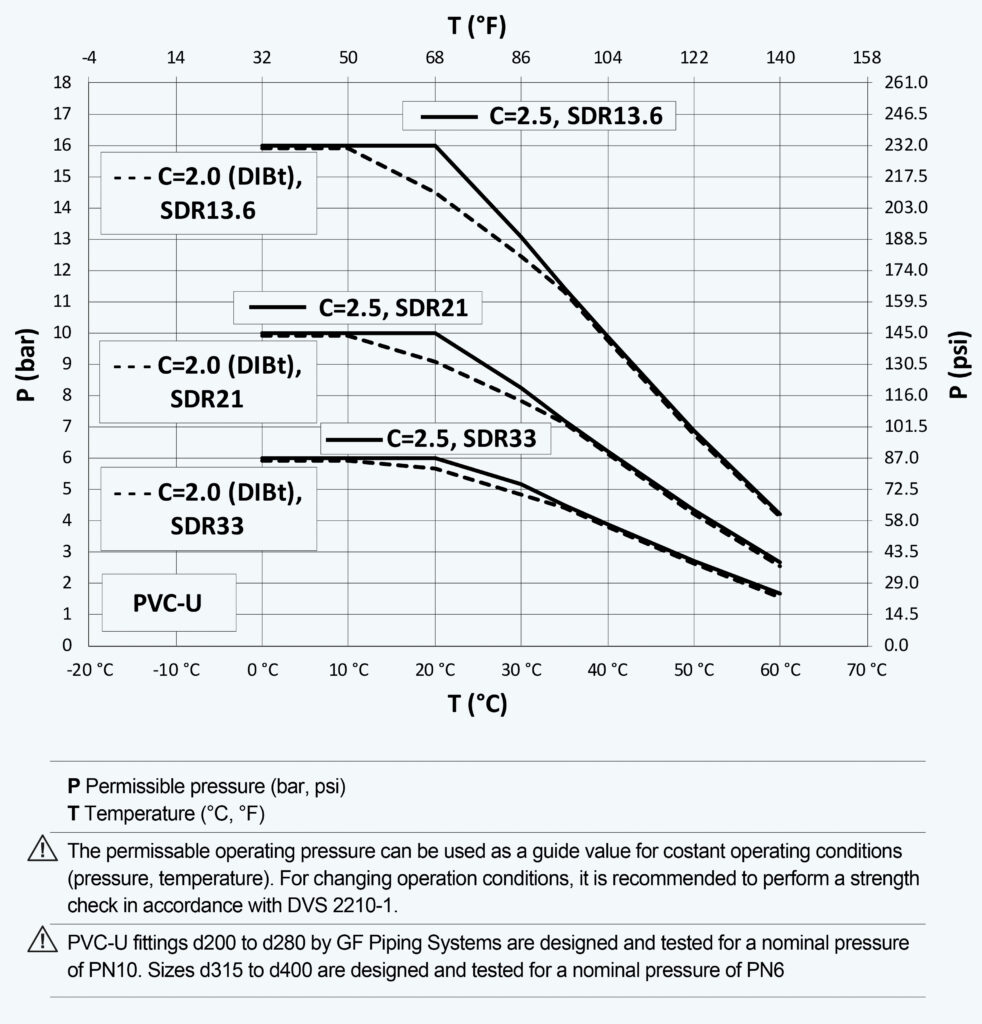

Pression et température

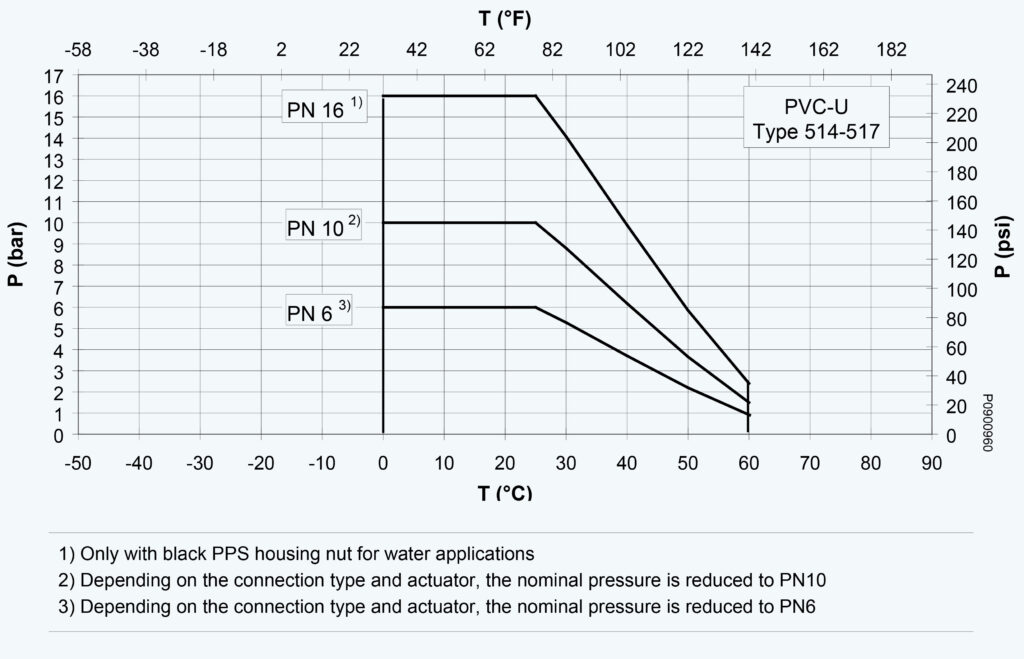

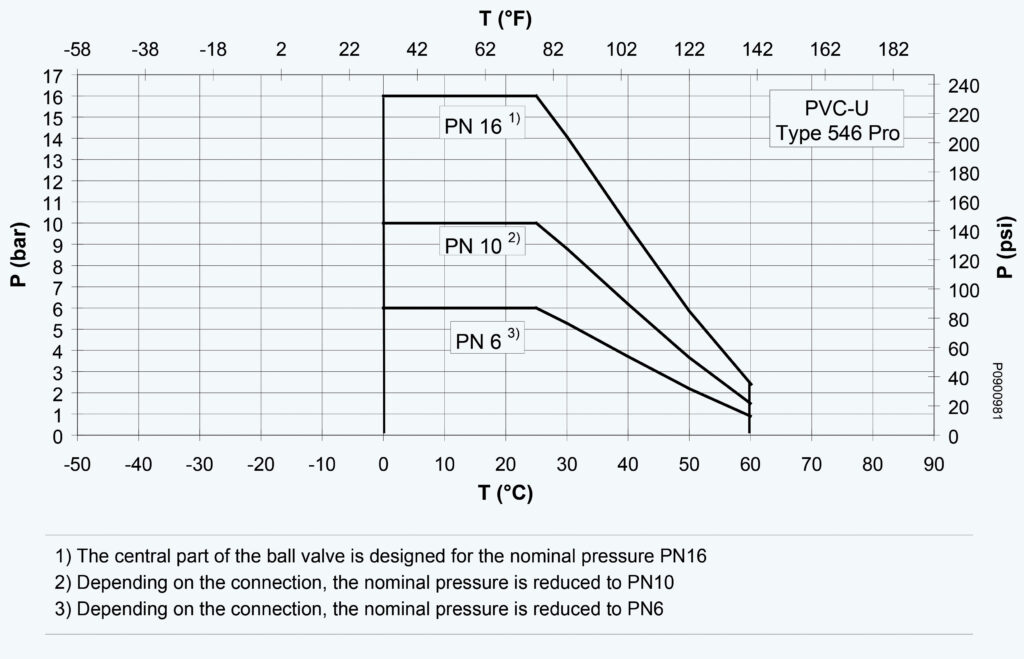

Comme pour les matériaux de tuyauterie, il convient d’examiner le diagramme P/T (pression-température) du matériau de la vanne. Ici aussi, le lien avec la résistance chimique doit être établi et les deux aspects doivent être évalués dans leur ensemble. Pour cela, nous vous renvoyons à l’article sur la lecture d’un diagramme P/T.

Dans le cas des vannes et des accessoires, il faut cependant tenir compte d’un aspect supplémentaire, à savoir le fait que les diagrammes P/T des vannes sont souvent différents des diagrammes P/T du matériau de la conduite. Cela s’explique par le fait que, contrairement aux matériaux des tuyaux, les vannes et les accessoires sont des produits composites, dont les différents composants doivent pouvoir fonctionner comme un tout dans toutes les conditions P/T et chimiques prévues. Cela signifie également que dans un système de tuyauterie avec vannes, il ne suffit pas d’évaluer le matériau de la tuyauterie en ce qui concerne la résistance chimique et le P/T, mais qu’il faut évaluer l’ensemble de la tuyauterie, des raccords, des joints, des vannes, des raccords, etc. y compris la technologie d’assemblage envisagée.

Voici un exemple concret des diagrammes P/T de respectivement : tuyau en PVC-U GF, vanne à membrane GF en PVC-U, vanne à bille GF 546Pro en PVC-U.

Diagramme P/T des tuyaux GF en PVC-U

Diagramme P/T de la vanne à membrane série GF Type 5 en PVC-U

Diagramme P/T de la vanne à bille GF type 546Pro en PVC-U

Étapes 1C, 1D et 1E

Au cours de ces étapes, nous découvrons que la nature spécifique du milieu peut également influencer fortement le choix de la vanne. Un exemple très concret et très fréquent dans la pratique est celui des liquides contenant des particules solides (par exemple, les eaux usées chimiques contenant de petites particules métalliques provenant d’un processus de traitement de surface) et des liquides ayant des propriétés cristallisantes (par exemple, le NaOH). Dans ce cas, les vannes à billes sont généralement peu ou pas adaptés, tandis que les vannes à membrane le sont davantage. Il convient toutefois de noter que la nature des particules, leur taille et leur concentration doivent être prises en compte. Le tableau ci-dessous donne un premier aperçu des possibilités générales. En cas de doute, il est certainement conseillé de consulter le fabricant.

Étape 2 : Les propriétés fonctionnelles de la vanne

Lors de la sélection de la bonne vanne, il est important de savoir à quoi elle servira spécifiquement. Vous trouverez ci-dessous un bref aperçu de certaines propriétés fonctionnelles courantes qu’il est préférable de vérifier.

Nous allons mettre l’accent sur un exemple, à savoir la contrôlabilité. La plupart des vannes d’un système de tuyauterie sont utilisées soit pour ouvrir et fermer (fonctionnement tout ou rien), soit pour contrôler un débit (modulation ou équilibrage). En mode tout ou rien, l’utilisation de la vanne est principalement axée sur sa fonction première, à savoir l’ouverture et la fermeture en toute sécurité de la canalisation. En position fermée, il est essentiel que la vanne, quelle que soit la pression du fluide, se ferme aussi hermétiquement que possible et que les fuites internes soient évitées. En position ouverte, nous préférons un débit aussi élevé que possible et donc des pertes de charge (pertes de pression) aussi faibles que possible.

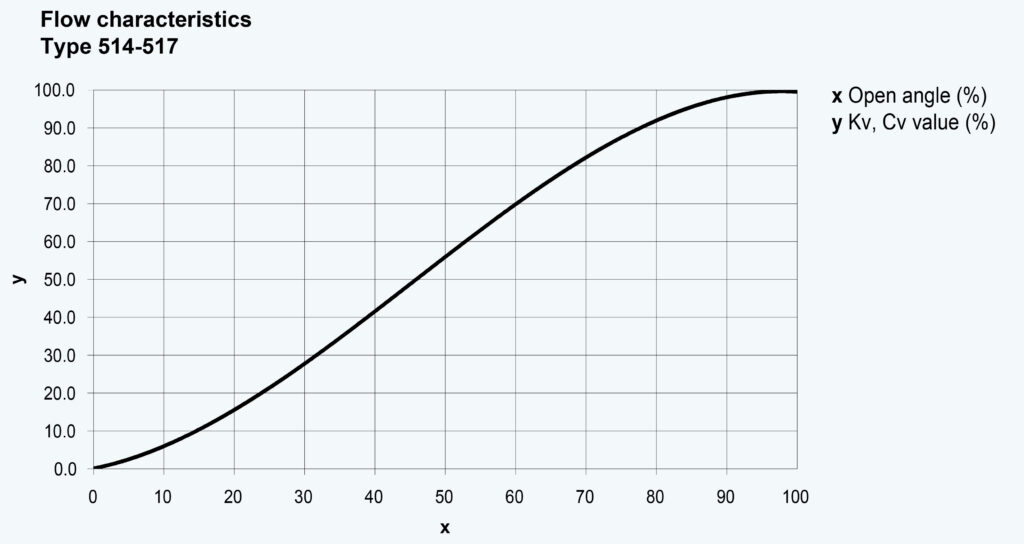

Si nous prenons en compte ces paramètres et que nous les comparons, par exemple, à des vannes à bille et à des vannes à membrane, nous constatons que les vannes à bille excellent principalement dans le fonctionnement tout ou rien, tandis que les vannes à membrane ont un fonctionnement beaucoup plus réglable. La réponse concernant le fonctionnement contrôlable peut être trouvée dans les caractéristiques de contrôle des vannes. Ce qui est important ici, c’est que la zone linéaire et proportionnelle de la courbe de contrôle soit aussi large que possible et, de préférence, située assez au centre du diagramme.

Cette caractéristique est nettement plus marquée avec les vannes à membrane qu’avec les vannes à bille. Avec les vannes à bille, nous constatons que la première ouverture de 70 % n’a d’effet que sur les premiers 30 % du débit maximal possible à travers la vanne. Sachant qu’une vanne à bille ne tourne généralement que sur 90° entre la fermeture et l’ouverture complètes, il est donc très difficile de le régler ou de l’ajuster. Dans le cas des vannes à membrane, la situation est tout à fait différente. Nous constatons ici qu’entre une ouverture d’environ 20 % et une ouverture de 80 % de la vanne, il existe une relation presque totalement linéaire et proportionnelle entre le degré d’ouverture et le débit.

De plus, cette zone linéaire se situe bien au centre de la courbe. Un avantage supplémentaire à cet égard est le fait qu’avec une vanne à membrane, il faut tourner la tige plusieurs fois sur 360° pour passer de la position complètement fermée à la position complètement ouverte. Cela permet donc de régler assez finement le débit souhaité.

Courbe de contrôle de la vanne à bille GF type 546Pro (d16-d63 mm)

Courbe de contrôle d’une vanne à membrane GF de la série 5 (d20-d63 mm)

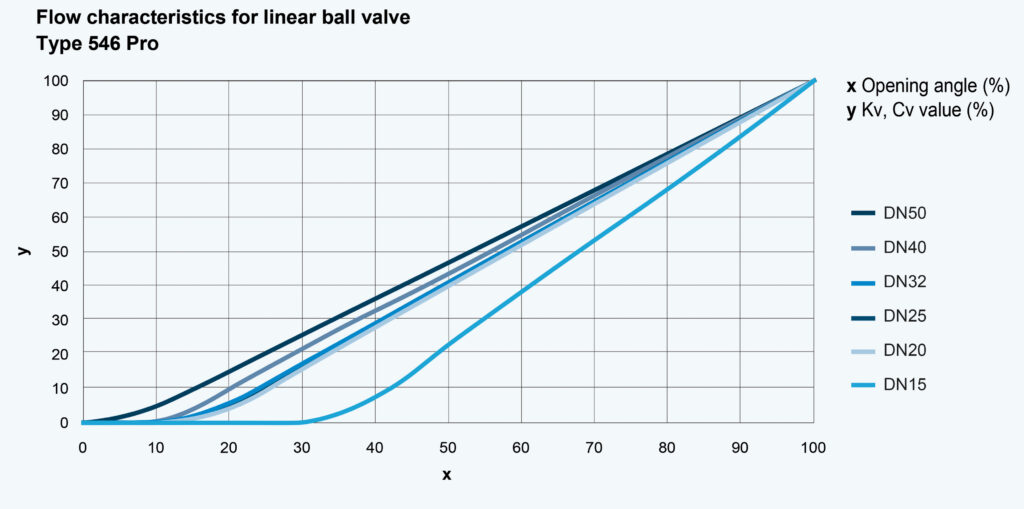

Il convient de noter qu’il existe également des vannes à bille qui disposent d’une connexion proportionnelle sur une grande partie de leur courbe de régulation. La vanne en question ne comporte alors plus un alésage central classique, mais une cavité de forme spéciale. Il convient toutefois de noter que ce type de vannes à bille est moins favorable en termes de pertes de charge et de débit maximal potentiel et que la relation proportionnelle et linéaire, en fonction du diamètre nominal de la vanne, ne commence qu’à partir d’un certain angle d’ouverture. Le choix entre une vanne à membrane ou une vanne à bille “linéaire”, en termes de contrôlabilité/modulabilité, dépend de divers paramètres concernant le processus dans lequel la vanne fonctionne. Ce sujet est expliqué plus en détail dans les vannes de régulation automatisées.

Courbe de contrôle du vanne à bille GF type 546Pro “linéaire” (d20-d63 mm)

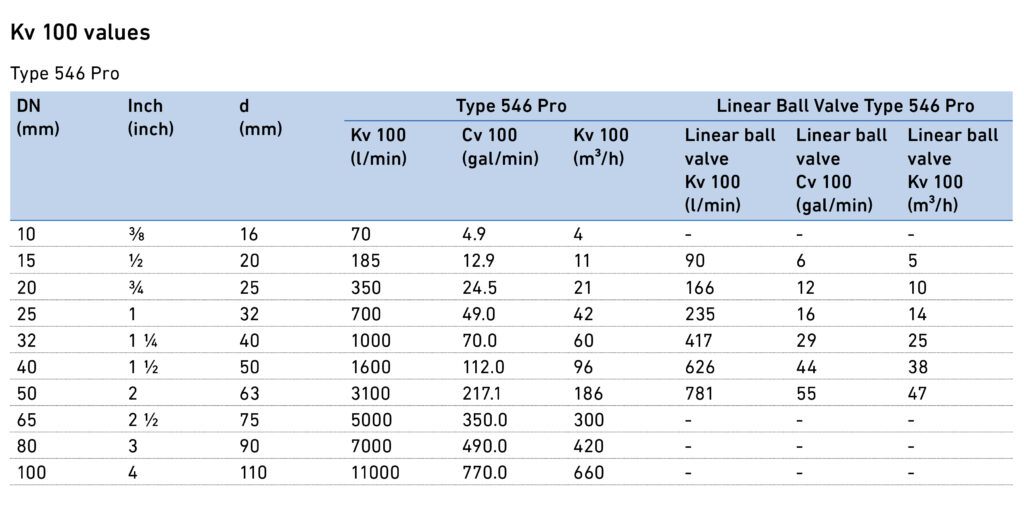

Cependant, en ce qui concerne les pertes de charge induites, d’une part, et le débit maximal possible lorsqu’une vanne est ouverte, d’autre part, nous constatons que les vannes à bille, qui ont un passage intégral à 100 % d’ouverture, obtiennent les meilleurs résultats par rapport aux vannes à membrane. Les tableaux des valeurs Kv100 (qui décrivent le débit à 100 % d’ouverture de la vanne et une pression différentielle de 1 bar à travers la vanne) montrent les différences en termes de génération de débit.

Valeurs Kv100 des vannes à bille GF type 546Pro et type 546Pro “linéaire”

Valeurs Kv100 des vannes à membrane GF série 5 (d20-d63 mm)

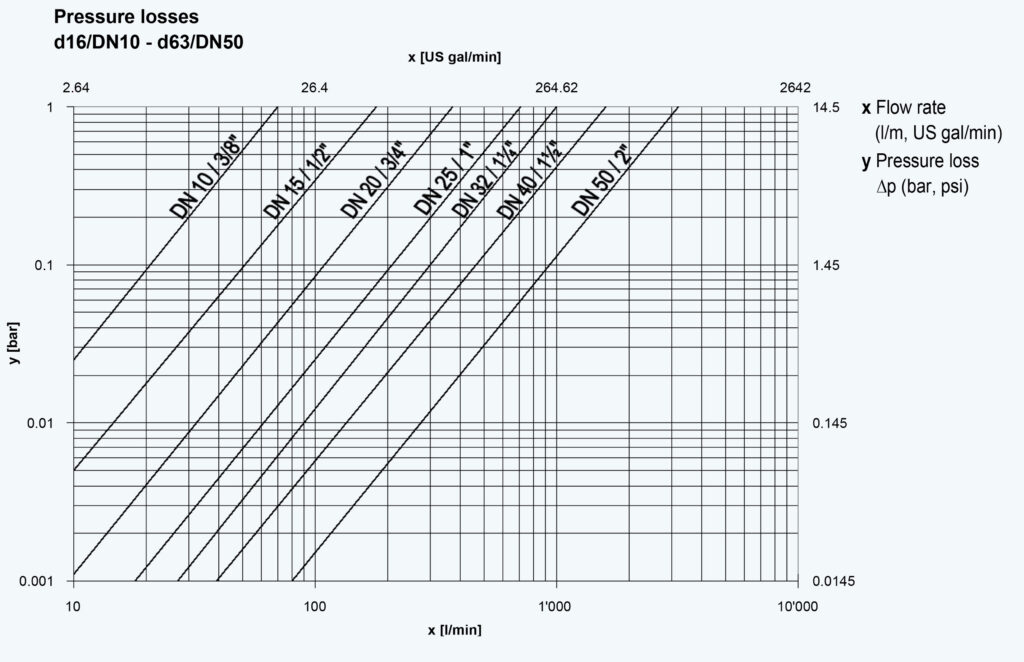

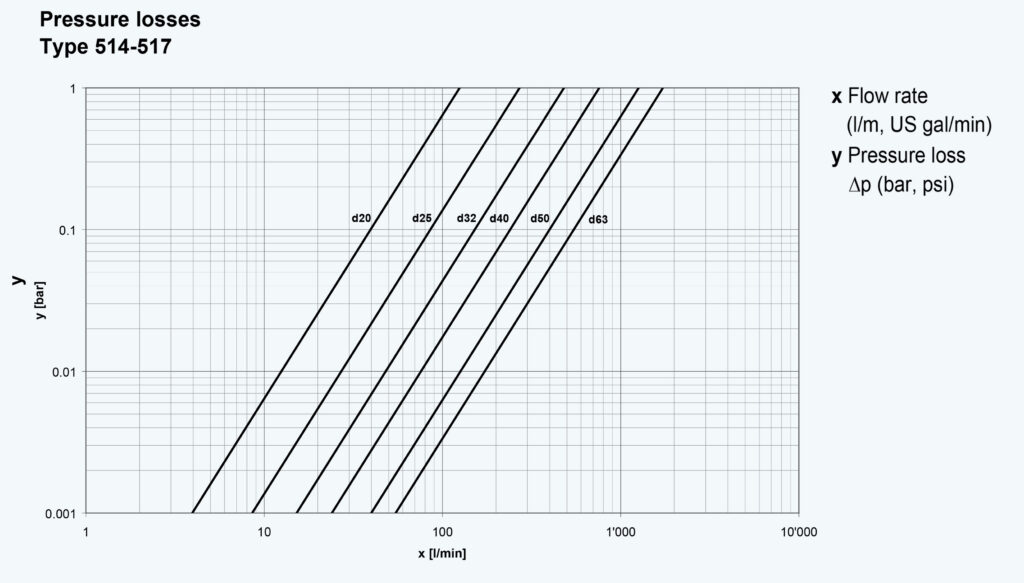

Les tableaux ci-dessous montrent les différences de pertes de charge induites entre les vannes à bille et les vannes à membrane. Dans ce cas, il s’agit de vannes jusqu’à d63/DN50 mm. Des diagrammes similaires existent pour des diamètres plus importants : Planning Fundamentals

Pertes de charge du vanne à bille GF type 546Pro (d16-d63 mm)

Pertes de charge des vannes à membrane GF série 5 (d20-d63 mm)

Étape 3 : Techniques de raccordement pour les vannes et les accessoires

Comme nous ne pouvons pas actuellement donner la priorité aux techniques d’assemblage du plastique mbt octopus link, nous développerons ce sujet plus en détail ultérieurement ! Pour l’instant, je suggère que nous nous limitions à ce qui suit.

Les différents types de vannes et d’accessoires en plastique peuvent à leur tour être intégrés de diverses manières dans le système de tuyauterie. Les vannes en plastique peuvent être couplées assez facilement avec des tuyaux en plastique et divers tuyaux en métal. Les méthodes de raccordement les plus courantes sont les suivantes :

- Brides (brides libres ou fixes)

- Raccords en trois parties (matériau identique ou différent des deux cotés)

- Raccords filetés

L’un des avantages des vannes en plastique est la flexibilité du choix. Par exemple, il existe des vannes en plastique équipées en usine de brides ou de raccords en trois parties, mais les mêmes types de vannes avec des extrémités à souder ou à coller auxquelles des colliers de soudure avec brides ou raccords en trois parties peuvent être raccordés à la carte, en fonction de ce qui est le plus approprié sur le site à ce moment-là. Ces colliers de soudure sont souvent disponibles pour différentes méthodes de soudage ou de collage (collage Tangit, soudage bout à bout, soudage par emboîtement). Un large aperçu des différentes méthodes d’assemblage et des composants associés est facilement accessible via le lien suivant : Planning Fundamentals

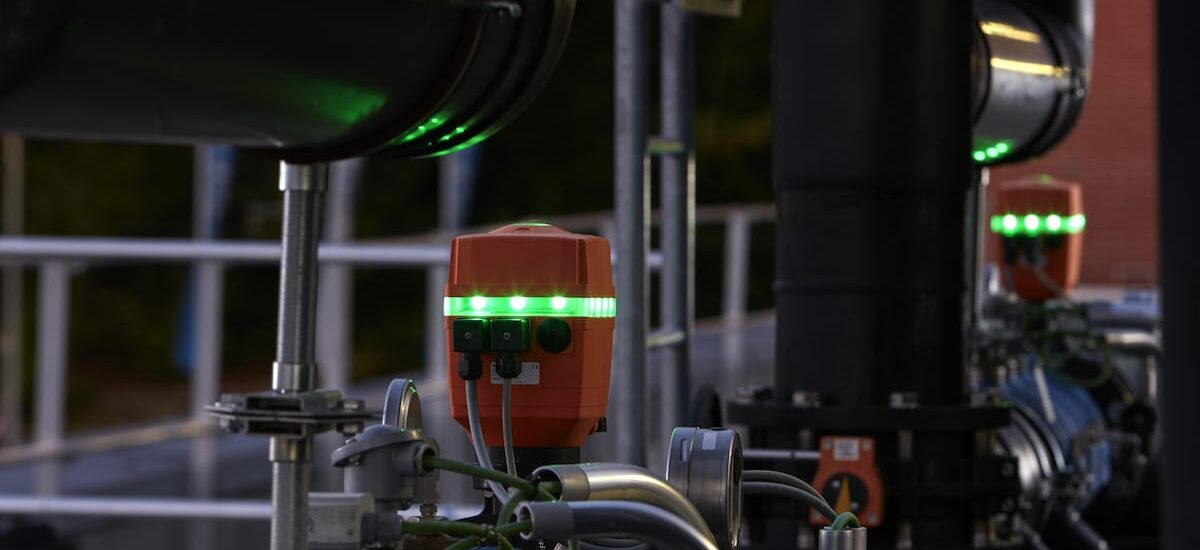

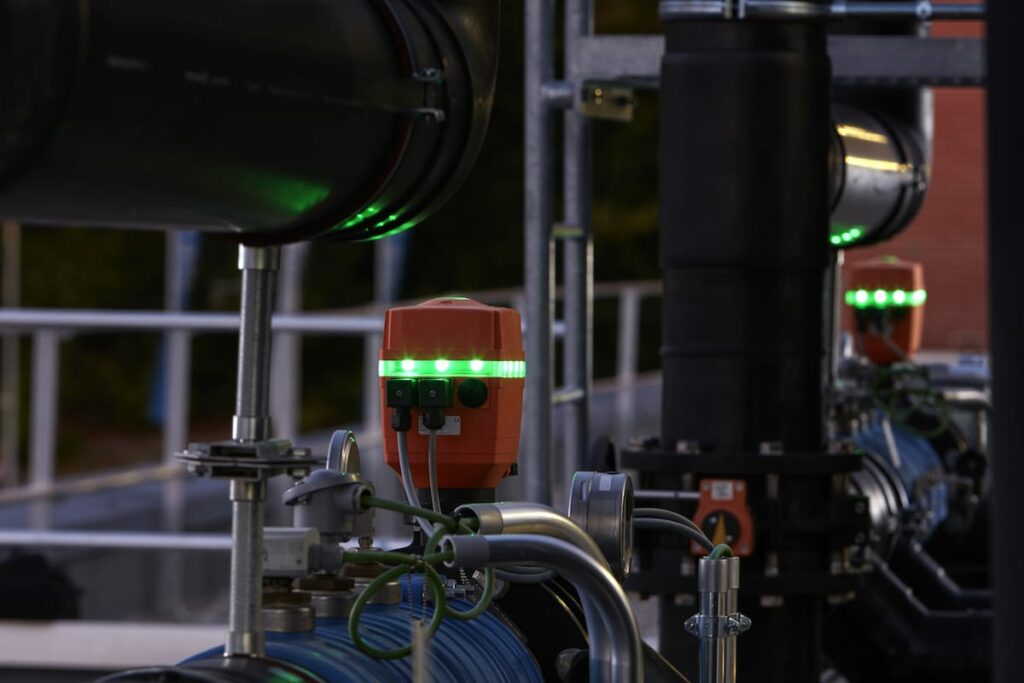

Étape 4: Automatisation des vannes et accessoires

L’étape finale consiste à automatiser les vannes et les accessoires. Un nouveau sujet sera bientôt publié à ce sujet.